Isolation des fils électriques : le « gardien invisible » du courant électrique

2025-11-06 16:29I. Qu'est-ce que l'isolation des fils ? L'armure de sécurité pour la transmission du courant

À l'intérieur du câblage de tout appareil électronique, on trouve des conducteurs métalliques recouverts d'une gaine colorée ou transparente : il s'agit de l'isolant du fil. Bien que paraissant mince, il remplit trois fonctions essentielles :

Protection contre les fuites et sécurité garantie : isole le conducteur de l’environnement extérieur afin d’éviter les fuites de courant susceptibles de provoquer des chocs électriques ou des courts-circuits. Sa rigidité diélectrique détermine directement sa résistance de claquage (généralement supérieure à 10 kV/mm).

Résiste aux interférences et assure la précision : réduit la diaphonie entre les différents fils, ce qui est particulièrement crucial dans les scénarios de transmission de données à haut débit où une isolation de qualité supérieure minimise la perte de signal.

Résiste aux intempéries et prolonge la durée de vie : Protège contre les menaces externes telles que les températures élevées/basses, la corrosion chimique, le frottement et les vibrations, servant de première ligne de défense pour les câbles dans des environnements complexes.

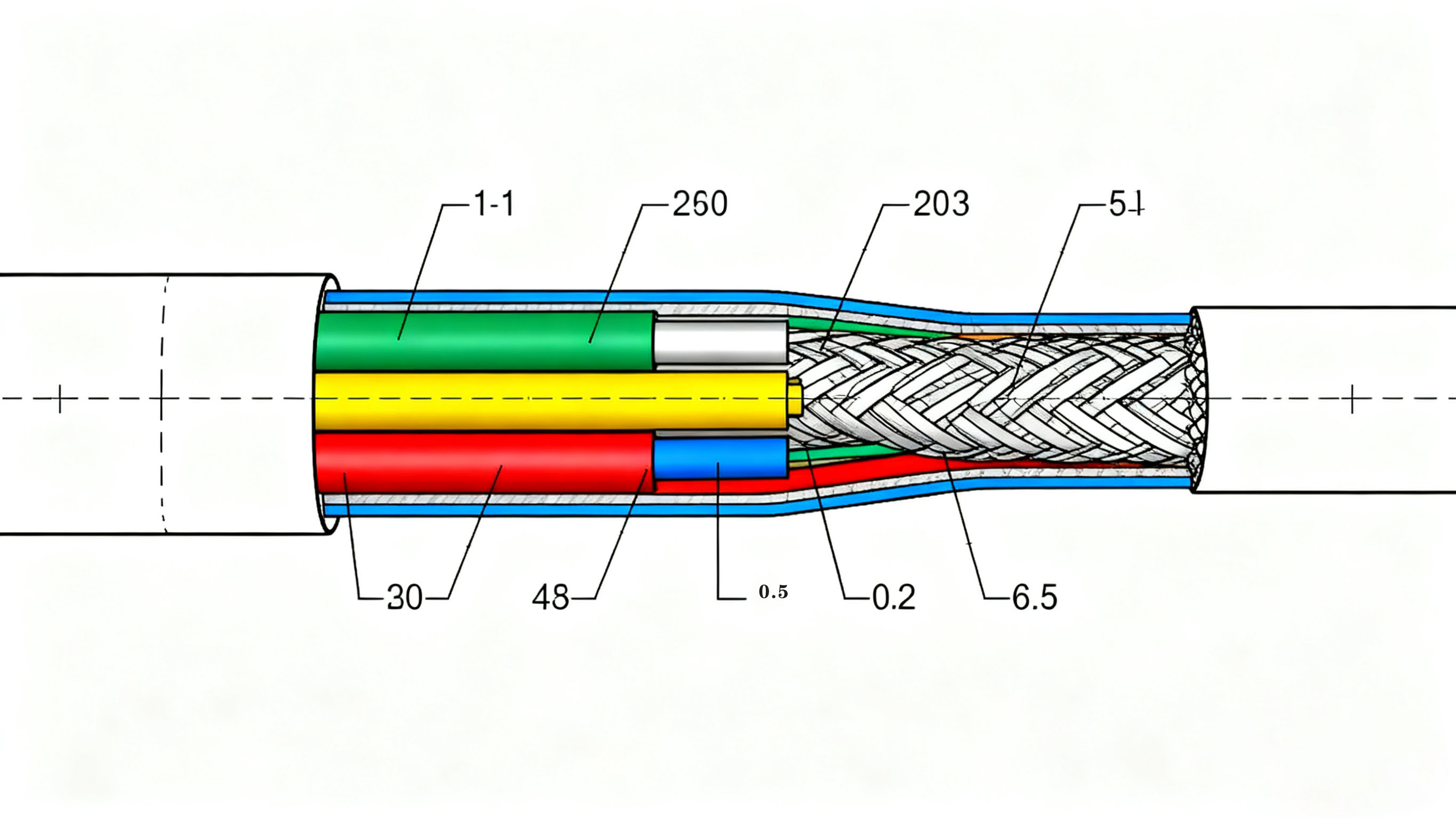

Côté gauche : Photo réelle (légende : Faisceau de câblage haute tension pour véhicule à énergie nouvelle). Côté droit : Schéma en coupe avec légendes : Conducteur (cuivre argenté) → Isolation (XLPE) → Couche de blindage → Gaine. Utilisez différentes couleurs pour distinguer les structures et mettre en évidence la forme encapsulante de la couche isolante.

II. Cinq matériaux d'isolation courants : des protecteurs spécialisés aux atouts uniques

Les performances d'un isolant sont fondamentalement déterminées par son matériau de base. Différents scénarios nécessitent des solutions de matériaux sur mesure. Voici les cinq matériaux les plus courants dans l'industrie et leurs applications :

1. Polyéthylène réticulé (XLPE) : Le roi des températures pour les conducteurs haute tension. Avantages : Forme une structure en réseau 3D par réticulation chimique, atteignant une rigidité diélectrique supérieure à 30 kV/mm. Fonctionne de manière stable sur une large plage de températures (-40 °C à 125 °C) et résiste à la corrosion par l’essence, l’électrolyte de batterie, etc. Applications typiques : Câbles de connexion de batteries haute tension 800 V pour véhicules électriques, câbles CC pour onduleurs photovoltaïques. Cas concret : Un grand constructeur automobile a prolongé la durée de vie de ses produits de 8 à 12 ans grâce à l’utilisation de câblages isolés en XLPE, ayant passé avec succès les tests rigoureux de résistance au feu de la norme IEC 60332-3.

2. Élastomère thermoplastique (TPE) : L’éco-pionnier des dispositifs flexibles. Principaux avantages : Alliant l’élasticité du caoutchouc à la facilité de transformation du plastique, le rayon de courbure minimal peut être aussi faible que trois fois le diamètre du câble. Aucune vulcanisation n’est nécessaire, ce qui augmente l’efficacité de la production de 40 %. Taux de recyclage supérieur à 95 %, conforme aux normes RoHS. Innovation technologique : Le TPE vulcanisé dynamiquement conserve sa flexibilité de -50 °C à 120 °C et est utilisé dans le câblage des équipements d’expédition polaire. Applications typiques : Câbles de données pour montres connectées, câbles de connexion pour endoscopes médicaux, câbles flexibles pour chargeurs de pistolets.

3. Chlorure de polyvinyle (PVC) : Le choix économique pour les applications à budget limité. Principaux avantages : Ses performances sont personnalisables grâce à des additifs : les plastifiants améliorent la flexibilité, les retardateurs de flamme permettent d’obtenir la classification UL94 V-0 et les agents antigel abaissent la température de fragilisation à -40 °C. Son coût est environ un tiers de celui du TPE. Stratégie d’optimisation : La réticulation par irradiation permet d’augmenter sa température de fonctionnement de 70 °C à 105 °C, triplant ainsi sa durée de vie. Applications typiques : Câbles de signalisation internes dans les appareils électroménagers, câblage d’éclairage de bâtiments, cordons d’outils électriques.

4. Polytétrafluoroéthylène (PTFE) : L’isolation par excellence pour les environnements extrêmes. Principaux avantages : Constante diélectrique de seulement 2,1 à 1 MHz (perte de signal minimale), coefficient de frottement de surface de 0,04 (10 fois plus résistant à l’usure que le PE). Fonctionnement continu de -200 °C à 260 °C. Procédé de fabrication innovant : Le procédé intégré d’extrusion-frittage réduit le cycle de production de 7 à 2 jours, avec une tolérance de diamètre de ±0,02 mm. Applications typiques : Câblage aérospatial, câbles de traversée sous vide pour semi-conducteurs, câbles de commande pour centrales nucléaires.

5. Caoutchouc silicone : Le protecteur flexible pour les environnements à haute température et humidité. Avantages principaux : Résistance à la traction jusqu’à 10 MPa, allongement à la rupture de 600 %, angle de contact de 110° (étanchéité IP68). Résiste à 2 000 heures d’exposition à une concentration d’ozone de 50 ppm sans se fissurer. Applications typiques : Câbles triphasés pour moteurs de véhicules électriques, câbles de capteurs pour fours industriels, câbles de pantographe pour lignes ferroviaires à grande vitesse. Test extrême : Les câbles isolés au silicone pour lignes ferroviaires à grande vitesse n’ont montré aucune dégradation de leurs performances après 1 000 cycles entre -55 °C et 180 °C.

Utilisez un graphique radar combiné à un tableau. Graphique radar de gauche : axes intitulés "Résistance à la chaleur, Flexibilité, Résistance chimique, Coût, Respect de l’environnement" avec les courbes de performance des cinq matériaux. Tableau de droite : liste les paramètres clés de chaque matériau (plage de température, rigidité diélectrique, applications typiques), avec un code couleur correspondant aux courbes du graphique radar.

III. Choix des matériaux d'isolation : Les règles d'or pour éviter les pièges

La sélection correcte suit un processus en trois étapes : Adaptation à l'environnement → Équilibrage des performances → Conformité aux normes.

1. Prioriser le choix du matériau en fonction des caractéristiques environnementales : Environnements à haute température (ex. : compartiment moteur, fours) : opter pour du XLPE ou du caoutchouc silicone. Flexions fréquentes (ex. : bras robotisés, vêtements connectés) : opter pour du TPE ou du PVC plastifié. Exposition à des produits chimiques (ex. : compartiment batterie, laboratoires) : opter pour du PTFE ou du XLPE.

2. Équilibre entre performance et coût : Éléments sensibles au coût (ex. : petits appareils électroménagers) : Utiliser du PVC standard pour la plupart des pièces et du TPE amélioré pour les sections critiques.

Besoins de haute fiabilité (ex. : NEV) : utiliser du XLPE pour les lignes principales, du TPE pour les sections de branchement flexibles.

3. Respecter les normes de certification de l'industrie

Véhicules à énergies nouvelles : doivent réussir les normes ISO 6722 et LV124.

Dispositifs médicaux : Doivent être conformes à la norme de biocompatibilité IEC 60601-1.

Câblage électrique du bâtiment : Doit obtenir la certification de résistance au feu UL94 V-0.

*Commencez par les exigences d'application, qui se divisent en trois branches principales : ① Basse tension/Faible coût → ② Haute tension/Haute fiabilité → ③ Flexible/Environnement extrême. Chaque branche répertorie les matériaux recommandés, les indicateurs clés et les exigences de certification, et renvoie finalement à des exemples d'application spécifiques (par exemple : Basse tension/Faible coût → PVC → Résistance à 70 °C → Certification UL → Câblage d'appareils).*

IV. Tendances futures : Des formes d'isolation plus intelligentes

À mesure que la technologie évolue, l'isolation passe d'une protection passive à une autonomisation active : Structures d'isolation composites : Les fils composites bicouches TPE/XLPE réalisent des percées en matière de flexibilité et de résistance à la chaleur, maintenant une résistance d'isolation de 1 GΩ même après 100 000 cycles de flexion.

Fonctionnalités intégrées : les couches isolantes avec fils thermocouples intégrés permettent une surveillance de la température en temps réel, adaptée aux équipements semi-conducteurs de précision.

Progrès en matière d'éco-matériaux : Accélération de la R&D sur les matériaux d'isolation biodégradables à base d'acide polylactique (PLA), prêts à remplacer le PVC traditionnel à l'avenir.