Analyse technique approfondie du sertissage des faisceaux de câbles : procédés de base pour les cosses tubulaires et les anneaux de blindage

2026-01-08 15:52Analyse technique approfondie du sertissage des faisceaux de câbles : procédés de base pour les cosses tubulaires et les anneaux de blindage

Les cosses constituent les composants essentiels des faisceaux de câbles, assurant les connexions électriques et la transmission du courant et des signaux. La qualité de leur sertissage détermine directement la fiabilité, la durabilité et la sécurité globales du faisceau. Selon leur conception, les cosses se classent principalement en deux catégories : les cosses ouvertes et les cosses tubulaires. Les cosses ouvertes sont majoritairement utilisées dans les faisceaux basse tension conventionnels, où le procédé de sertissage est bien établi. En revanche, les cosses tubulaires, grâce à leur structure entièrement fermée qui leur confère une résistance mécanique supérieure, une étanchéité renforcée et une meilleure résistance aux vibrations, sont devenues la norme pour les faisceaux haute tension des véhicules à énergies nouvelles. Parallèlement, afin de répondre aux exigences strictes de compatibilité électromagnétique (CEM) des systèmes haute tension, le sertissage des anneaux de blindage est également devenu une étape essentielle de la fabrication des faisceaux haute tension. Cet article propose une analyse détaillée des principales méthodes de sertissage des cosses tubulaires et des anneaux de blindage dans les faisceaux haute tension, et fournit des recommandations professionnelles pour le choix des procédés et le contrôle qualité.

I. Explication détaillée des méthodes de sertissage des cosses tubulaires fermées

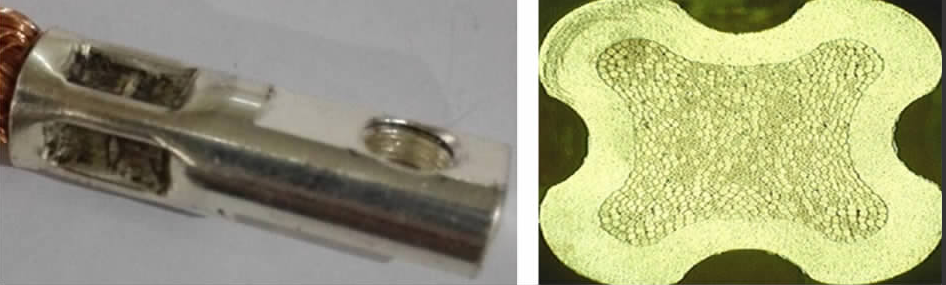

Le sertissage des cosses tubulaires vise à créer une connexion permanente, robuste et électriquement optimale entre la paroi du corps de la cosse et les brins du fil conducteur grâce à une déformation plastique contrôlée. Les principaux critères d'évaluation de ces sertissages comprennent l'analyse de la section transversale (évaluation du taux de remplissage de la déformation des brins, de la hauteur des bavures, de la largeur du sertissage, etc.) et les essais de traction mécanique.

1. Sertissage hexagonal

Principe et applicationCette méthode applique une pression uniforme selon six directions radiales grâce à une matrice de précision, ce qui provoque la contraction régulière du cylindre central circulaire autour du conducteur. Elle convient principalement pour conducteurs de grande section de 8 mm² et plus, nécessitant une excellente correspondance entre la section transversale du conducteur et le diamètre intérieur de la borne.

Points clés du processusL'opération de sertissage doit être uniforme et contrôlée, généralement réalisée à l'aide d'une pince coupante. équipement hydraulique Pour éviter les microfissures dans le corps du terminal dues à des contraintes excessives et instantanées, le développement de prototypes utilise souvent des presses hydrauliques hexagonales à changement rapide, tandis que la production en série fait appel à des sertisseuses hydrauliques automatisées spécialisées. La section transversale obtenue est un hexagone régulier offrant un excellent remplissage des brins et une large surface conductrice effective.

AvantagesRépartition uniforme des contraintes, résistance mécanique élevée au point de connexion, faible résistance électrique et fiabilité optimale à long terme.

2. Sertissage hexagonal à deux points

Principe et applicationCette méthode s'appuie sur le sertissage hexagonal en ajoutant deux points de pression supplémentaires, plus profonds, dans la zone centrale du sertissage. Elle est conçue pour les conducteurs de 8 mm² et plus où la section transversale du conducteur est légèrement inférieure au diamètre intérieur de la borne.

Points clés du processusLes deux points de pression centraux induisent une déformation localisée plus importante, assurant un contact intime entre les brins et la paroi du terminal, même en présence de légers jeux. Ce procédé exige une grande précision et une grande stabilité de la part de l'équipement de sertissage, pour lequel les machines haut de gamme importées présentent souvent un avantage. Actuellement, grâce à l'amélioration continue des normes nationales relatives aux faisceaux de câbles haute tension, cette méthode est largement adoptée pour son excellente adaptabilité.

Avantages: Tolérance plus élevée pour les tolérances d'accouplement entre le fil et la borne, assurant des performances de contact électrique stables tout en maintenant la force de traction requise.

3. Sertissage de type MW

Principe et applicationUne variante optimisée du sertissage hexagonal à deux points, dont la forme sertie finale ressemble à une combinaison des lettres "M" et "W". Elle est appliquée aux conducteurs de 8 mm² et plus avec une section transversale légèrement inférieure au diamètre intérieur du terminal.

Points clés du processusLe sertissage de type MW utilise une conception de matrice unique favorisant un flux de métal plus optimal. Il permet d'obtenir un sertissage haute résistance tout en maîtrisant la déformation des bornes et en minimisant les zones d'écrouissage excessif. La qualité de la section transversale est supérieure, avec un sertissage uniforme des brins. Ce procédé avancé est particulièrement apprécié pour le sertissage de bornes haute tension de grande section et est protégé par des brevets.

Avantages: Alliant une résistance mécanique élevée à des propriétés de connexion électrique exceptionnelles, ce qui représente une solution optimale qui équilibre fiabilité et facilité de fabrication.

4. Sertissage en quatre points

Principe et applicationLa compression est appliquée selon quatre directions perpendiculaires. Cette méthode est généralement utilisée pour conducteurs de petite à moyenne section, de 6 mm² et moins, où le fil et la borne s'ajustent parfaitement.

Points clés du processusCouramment utilisé pour les connexions de fils de 3 mm², 4 mm² et 6 mm². Le fil doit être inséré dans la borne avant le sertissage, et il convient de veiller à ce que la borne ne se déloge pas lors de la manipulation. Cet équipement, relativement standard, offre un rendement élevé.

AvantagesUn procédé simple, éprouvé et rentable, offrant une solution fiable et économique pour les fils de petite section.

II. Explication détaillée des méthodes de sertissage des anneaux de blindage

Le sertissage de la bague de blindage a pour objectif d'établir une connexion électrique à faible résistance et haute rigidité entre la tresse de blindage du câble et le boîtier du connecteur, créant ainsi un chemin de blindage électromagnétique continu. Les principaux critères de performance sont la résistance à la traction de la connexion de la tresse de blindage et sa résistance électrique.

1. Sertissage hexagonal de la couche de blindage

Principe et applicationCela implique la compression hexagonale uniforme de l'anneau de blindage, ce qui assure un serrage ferme de la tresse de blindage interne et de l'âme du câble. Ce procédé convient aux conducteurs. supérieur à 3 mm² dans les scénarios où la couche de protection, l'isolation et le diamètre intérieur de l'anneau de protection s'ajustent parfaitement avec un jeu minimal.

Points clés du processusLa force de sertissage doit être contrôlée avec précision afin de garantir un compactage sûr de la couche de blindage sans la déchirer. Il s'agit de la méthode de sertissage d'anneaux de blindage la plus fondamentale et la plus répandue.

Avantages: Assure une connexion uniforme et fiable avec une bonne stabilité de processus.

2. Couche de blindage sertie hexagonale en deux points

Principe et applicationCette méthode ajoute deux points de pression centraux au sertissage hexagonal standard. Elle est principalement utilisée pour les conducteurs. supérieur à 8 mm²ou lorsqu'il existe un espace légèrement plus grand entre la couche de blindage, l'isolant et le diamètre intérieur de l'anneau de blindage.

Points clés du processusLes points de pression supplémentaires compensent efficacement les interstices, assurant ainsi une compression adéquate des couches de blindage, qu'elles soient lâches ou épaisses. Leur nombre et leur disposition doivent être optimisés en fonction de la longueur et de la conception spécifique de l'anneau de blindage.

Avantages: Offre une plus grande adaptabilité aux variations d'ajustement des composants et peut gérer efficacement des configurations de couches de blindage plus complexes.

3. Sertissage en six points de la couche de blindage

Principe et applicationCette technique utilise six points de pression indépendants et distincts pour le sertissage. Elle est généralement utilisée pour les câbles de grande section. 10 mm² et plus, ou en cas d'écart ou de désadaptation importante des composants.

Points clés du processusCette méthode impose des exigences extrêmement élevées à la dureté Le matériau de l'anneau de protection présente des caractéristiques particulières. Les points de pression distincts créent des zones de concentration de contraintes inégales. Si le matériau est trop fragile, des fissures peuvent facilement se former aux bords de ces points de pression ou entre eux, entraînant une défaillance du blindage. Le choix rigoureux des matériaux et des protocoles d'inspection des fissures sont donc essentiels lors du développement du procédé.

Avantages: Offre une solution de connexion haute résistance viable pour les composants incompatibles, mais exige un contrôle extrêmement rigoureux des matériaux et des paramètres de processus.

III. Résumé et perspectives d'avenir

Dans la production de faisceaux de câbles haute tension, le sertissage des bornes et des anneaux de blindage est défini comme Caractéristiques critiques du processusLeur qualité est directement liée à la sécurité et aux performances de l'ensemble du système électrique du véhicule. Lors de la mise au point pratique du procédé, les ingénieurs en sertissage doivent procéder à une analyse systématique :

Analyse de compatibilité: Effectuer une étude approfondie de la structure de la borne/anneau de blindage du connecteur, des matériaux (par exemple, qualité de l'alliage de cuivre, type de placage) et de leur compatibilité avec le fil spécifié (section transversale, disposition des brins, densité de blindage).

Développement de moules sur mesureSur la base des résultats de l'analyse, fournissez aux fournisseurs de moules des spécifications techniques précises. Celles-ci doivent inclure le type de sertissage, les dimensions de section transversale cibles, les tolérances dimensionnelles clés, etc., plutôt que de simplement fournir des échantillons physiques.

Validation et surveillance des processus: Valider de manière exhaustive la qualité du sertissage par analyse en coupe transversale, essais de performance mécanique (force de traction), essais de performance électrique (chute de tension/résistance de contact)et les tests d'endurance environnementale nécessaires (vibrations, cycles thermiques et d'humidité). Strict Contrôle statistique des processus (CSP) doit être mise en œuvre lors de la production de masse.

À l'avenir, avec l'augmentation des tensions de fonctionnement des plateformes à haute tension et la croissance des charges de courant, les exigences relatives à la capacité de transport de courant, à la résistance à la corrosion de contact et à la fiabilité à long terme des connexions serties seront encore plus élevées. De nouvelles technologies d'assemblage, telles que… soudage par ultrasons et soudage laser peuvent compléter les procédés de sertissage traditionnels. Parallèlement, les méthodes de contrôle qualité numériques, notamment inspection en ligne et en temps réel des sections transversales basée sur la vision industrielle et surveillance de la courbe force-déplacement du processus de sertissageCes technologies sont appelées à devenir des axes majeurs pour garantir des connexions fiables dans les faisceaux haute tension. En définitive, le choix d'une méthode de sertissage doit reposer sur une évaluation complète des exigences du produit, du coût, de la capacité de production et des risques liés à la qualité, l'objectif principal étant d'obtenir un équilibre optimal entre performance électrique, résistance mécanique et fiabilité à long terme.