Analyse des modes de défaillance courants des connecteurs électriques

2026-01-23 15:181. Introduction

La prolifération des systèmes électroniques a entraîné une croissance exponentielle de la variété et de la complexité des connecteurs électriques. Dans ce contexte, la fiabilité des connecteurs dépasse le simple cadre des spécifications des composants ; elle devient un facteur déterminant de la disponibilité globale du système, de sa sécurité et de son coût de cycle de vie. La défaillance d'un seul connecteur peut provoquer un dysfonctionnement du système, une perte de données ou une interruption de service, avec des conséquences graves pour les applications critiques. Face à des exigences de performance accrues et à des environnements d'exploitation plus complexes, la marge d'erreur se réduit considérablement. Par conséquent, une compréhension proactive des modes de défaillance potentiels n'est pas un simple exercice théorique : c'est une pratique d'ingénierie essentielle. Cette analyse vise à dépasser la simple description des symptômes, en proposant une étude des causes profondes des défaillances courantes et des recommandations concrètes axées sur la prévention, à destination des concepteurs, des fabricants et des professionnels de l'assurance qualité.

2. Analyse des modes de défaillance courants des connecteurs

2.1 Contact électrique anormal (intermittence et résistance élevée)

Il s'agit du mode de défaillance le plus fréquent, se manifestant par des connexions intermittentes (vibrations), des circuits ouverts ou une augmentation anormale de la résistance de contact entraînant une surchauffe. Les causes profondes varient considérablement selon la conception de l'interface de contact.

2.1.1 Connecteurs à broche rigide / prise conforme (femelle) :

Principaux mécanismes de défaillance : Perte de la force normale de contact (force de séparation insuffisante) ; contamination de la surface isolante ; corrosion de frottement.

Analyse approfondie : Les douilles souples (par exemple, à poutre en porte-à-faux, à ressort de torsion ou à sertir) exploitent la déformation élastique pour générer une force normale continue contre la tige rigide. Cette force assure le contact des aspérités métalliques à travers les films de surface. Des défaillances surviennent lorsque :

Déformation permanente : Un accouplement excessif, un mauvais alignement (accouplement angulaire) ou l'utilisation d'une goupille surdimensionnée peuvent provoquer une déformation plastique des éléments du ressort de la douille, entraînant une perte permanente de force de contact ("relaxation").

Isolation de surface : Les dépôts de poussière, d'oxydes isolants, de composés organiques (issus du dégazage) ou de silicone forment une barrière. Même des couches minces peuvent augmenter considérablement la résistance, notamment dans les circuits basse tension à haute fiabilité.

Corrosion par frottement : Les micromouvements entre la broche et la douille dus aux vibrations ou aux cycles thermiques usent le placage en métal précieux (par exemple, l'or), exposant le métal de base (par exemple, le nickel, le cuivre) à l'oxydation, qui s'accumule sous forme de couche isolante.

2.1.2 Connecteurs à broche flexible (à ressort) / connecteurs à douille rigide :

Principaux mécanismes de défaillance : Couronne de broche insuffisante ou manquante (point de contact formé) ; défaillances de terminaison de sertissage ; contamination de la douille ou dimension hors spécifications ; enfoncement de la broche ("pistoning").

Analyse approfondie : Les broches flexibles, souvent constituées de ressorts enroulés ou estampés, présentent une zone de contact bombée qui se comprime contre la paroi rigide du support.

Défauts de la couronne : Une couronne manquante, sous-dimensionnée ou malformée entraîne un contact linéaire ou ponctuel avec une surface et une force insuffisantes. Les causes incluent des erreurs de fabrication (formage incorrect), des dommages à la couronne lors de la manipulation ou une relaxation des contraintes après des cycles d'accouplement répétés sans traitement thermique approprié (vieillissement).

Défaillances de sertissage : Le sertissage qui fixe la broche au fil est un sous-système essentiel. Un cylindre de sertissage sous-dimensionné, un outillage usé ou un positionnement incorrect des brins de fil peuvent engendrer une résistance élevée et une fragilité mécanique au niveau du sertissage, ce qui peut être confondu avec un problème de connexion broche-support.

Problèmes de socket : Un diamètre intérieur surdimensionné du logement empêche une compression adéquate de la tête de goupille. Les impuretés présentes à l'intérieur du logement agissent comme isolant.

Dépression de la goupille/Pistonage : Une force d'accouplement excessive, un mauvais alignement ou des débris d'objets étrangers (FOD) dans la douille peuvent entraîner le refoulement de l'ensemble du contact de la broche dans son boîtier isolant, empêchant tout engagement.

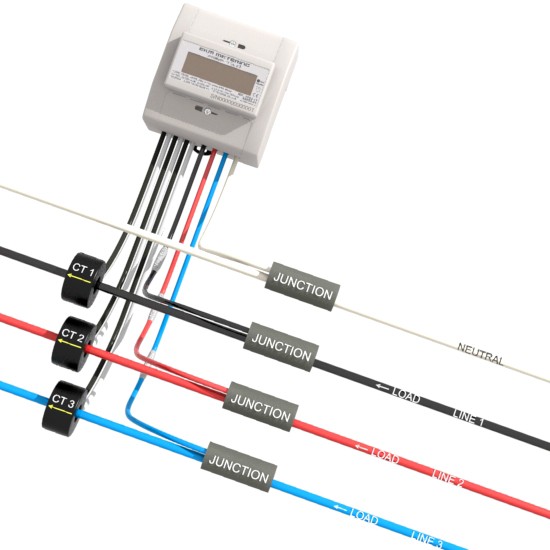

2.2 Défaillance des performances diélectriques/électriques

Cette catégorie concerne le corps isolant du connecteur et inclut les défaillances de Résistance d'isolement (IR) et Tension de tenue diélectrique (DWV).

Principaux mécanismes de défaillance : Contamination de surface ou en volume ; infiltration d’humidité ; défauts intrinsèques du matériau isolant ; décharge partielle ; cheminement.

Analyse approfondie :

Formation du chemin conducteur : Les contaminants hygroscopiques (résidus de flux, sels, poussières) absorbent l'humidité atmosphérique, formant un chemin électrolytique conducteur à travers l'isolant, ce qui entraîne un courant de fuite élevé et une faible résistance interne.

Défauts de matériaux et de procédés : Les vides, la porosité ou les fissures dans l'isolateur moulé (dues à une mauvaise fabrication) créent des zones localisées de champ électrique élevé, amorçant des décharges partielles (effet corona) qui érodent le matériau, conduisant finalement à un claquage diélectrique complet (arc électrique). Les inclusions métalliques provenant de la résine contaminée agissent comme des concentrateurs de champ.

Suivi: Dans des conditions d'humidité et de tension élevées, des chemins carbonisés peuvent se former à la surface de l'isolant en raison d'arcs électriques à travers les contaminants, créant ainsi un chemin de fuite permanent à faible résistance.

2.3 Défaillance mécanique et interfaciale

Ces défaillances compromettent l'accouplement, le désaccouplement et l'intégrité à long terme du connecteur.

Problèmes d'interface/d'accouplement : Cela inclut des difficultés d'engagement/désengagement et des problèmes de connexion. Les causes sont souvent dimensionnelles : déformation du boîtier, broches tordues, conducteurs endommagés, bavures ou tolérances mal alignées. Une conception de détrompage inadéquate aggrave ces problèmes.

Défaillances de placage et de corrosion : Le revêtement de contact (par exemple, or sur nickel) est une barrière sacrificielle.

Porosité: Un revêtement mince ou poreux peut compromettre la barrière de diffusion du nickel sous-jacente, ce qui entraîne la corrosion du métal de base.

Mauvaise adhérence : Le cloquage ou l'écaillage du placage expose le métal non protégé.

Corrosion galvanique : Dans les environnements difficiles, le contact entre des métaux différents peut créer des piles galvaniques, accélérant la corrosion.

Échec de la fidélisation des contacts : Le mécanisme de maintien du contact à l'intérieur du boîtier isolant est défaillant. Cela peut être dû à un loquet de boîtier endommagé ou manquant, à une languette de retenue du contact sous-dimensionnée ou à des dommages au boîtier causés par une utilisation inappropriée de l'outil. Il en résulte un effet de piston, où le contact est repoussé vers l'extérieur lors de l'accouplement.

2.4 Défaut d'herméticité / d'étanchéité

Pour les connecteurs spécifiés comme étanches (par exemple, de classe IP, hermétiques), les fuites de gaz ou de liquides constituent une défaillance critique.

Principaux mécanismes de défaillance : Fusion incomplète des matériaux ; défaillances adhésives ; microfissures induites par les inclusions.

Analyse approfondie :

Joints verre-métal : La défaillance résulte d'une différence de coefficient de dilatation thermique (CTE) entre le verre, l'enveloppe métallique et la broche, ce qui provoque des fissures de contrainte lors des cycles de température. Un profil de four mal étanche est une cause fréquente.

Joints élastomères/enrobés : Les défaillances comprennent le décollement de l'adhésif (dû à une contamination de surface ou à un mauvais durcissement), un mouillage incomplet du matériau de remplissage laissant des vides et une déformation rémanente des joints toriques au fil du temps, réduisant la force d'étanchéité.

3. Stratégies de prévention avancées et meilleures pratiques

Pour limiter les défaillances des connecteurs, il est nécessaire d'adopter une approche d'ingénierie des systèmes englobant la conception, la fabrication et l'application.

Phase de conception :

Système de contact : Sélectionnez des contacts dont la fiabilité est éprouvée pour répondre aux exigences de vibration, de courant et de cycle d'accouplement de l'application. Utilisez l'analyse par éléments finis (AEF) pour valider les contraintes des ressorts.

Matériels: Spécifiez les isolateurs présentant un indice de cheminement comparatif (CTI) élevé, une faible absorption d'humidité et des propriétés thermiques appropriées. Définissez les systèmes de placage conformément aux normes ASTM B488 ou MIL-DTL-45204, avec une épaisseur adaptée à l'environnement.

Scellage: Conception assurant une étanchéité robuste, en tenant compte de la conception du presse-étoupe pour les élastomères et de l'adéquation du coefficient de dilatation thermique pour les joints en verre.

Fabrication et contrôle des processus :

Propreté: Mettre en œuvre des protocoles de salle blanche rigoureux (par exemple, conformes à la norme IEST-STD-CC1246) pour les assemblages à haute fiabilité. Utiliser de l'air ionisé et des tapis conducteurs pour contrôler les décharges électrostatiques (DES) et l'attraction des particules.

Sertissage : Utiliser des systèmes de sertissage automatiques calibrés avec vérification périodique de la force de traction et de la microsection conformément à la norme IPC/WHMA-A-620. Conserver des données complètes de surveillance de la presse à sertir.

Inspection: Déployer un système d'inspection optique automatisée (AOI) pour le positionnement des contacts et la détection des défauts. Utiliser un test électrique complet (continuité, IR, DWV) comme contrôle final.

Application et manipulation :

Entraînement: S'assurer que les opérateurs sont formés aux techniques d'accouplement/désaccouplement appropriées afin d'éviter tout dommage.

Protection: Utilisez des capuchons et des couvercles de protection lorsque les connecteurs sont déconnectés. Mettez en œuvre des dispositifs de protection des connecteurs dans les environnements de test à cycles élevés.

Surveillance de l'état : Pour les applications critiques, envisagez une surveillance périodique de la résistance de contact ou utilisez des connecteurs dotés de fonctions intégrées de surveillance de l'état.

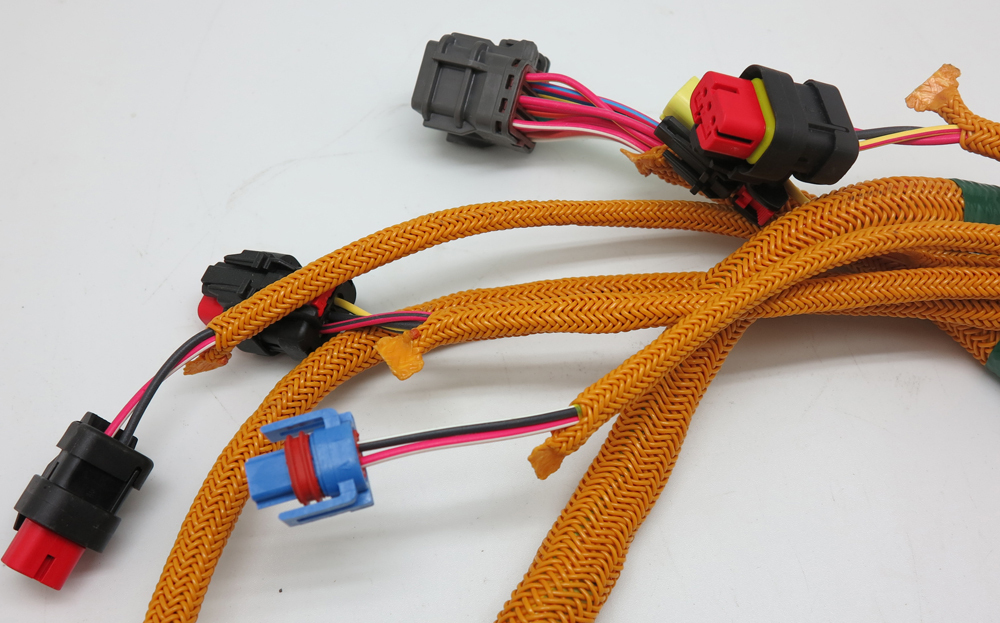

Conclusion: La fiabilité des connecteurs est une science prévisible, et non une question de hasard. En comprenant les mécanismes de défaillance décrits ci-dessus et en mettant en œuvre les stratégies de contrôle correspondantes, les fabricants peuvent améliorer considérablement la durée de vie des produits et les performances des systèmes. Xiamen Kehan Électronique, notre expertise en assemblage de faisceaux de câbles de précision et intégration de connecteurs elle repose sur cette analyse approfondie des modes de défaillance. Nous intégrons la résilience à chaque étape. assemblage de câbles personnalisé, en utilisant une validation rigoureuse par rapport à normes de sertissage des faisceaux de câbles et des tests environnementaux spécifiques à l'application pour fournir des solutions où l'échec n'est pas une option.